Un Automate Programmable Industriel (API) est définit comme une machine électronique. Il est programmable par une personne qui a une spécialité non informatique. Mais précisément, elle est destinée à commander dans un milieu industriel en temps réel des systèmes automatiques.Les automates programmables industriels en anglais Programmable Logic Controller (PLC).

Ils sont apparu aux Etats-Unis pour répondre aux exigences de l’industrie automobile pour objectif d’améliorer des chaînes de fabrication de type automatique qui pourraient en suivant la tendance des technologies.

Les premiers constructeurs américains de l’API sont les entreprises Allen-Bradley et Modicon. Parmi les avantages d’un API par rapport aux autres dispositifs :

- Il est fiable.

- Simple dans la mise en œuvre, le langage de programmation est très simple.

- Il y a de la souplesse pour l’adaptation.

- La maintenance et le dépannage est très simple et fait par des techniciens de formation électromécanique.

- Il est possible de l’intégrer dans un système de production.

Alors,dans cet article nous allons voir les réponses de ces questions :

- Quels sont les domaines d’utilisation des API ?

- Quelle est la nature des informations traitées par l’API ?

- La forme de l’architecture interne de l’API ?

Les domaines d’utilisation des API

On utilise les API presque dans tous les domaines industriels pour commander des différents systèmes et des machines comme le convoyeur, l’emballage des produits… Ou bien des chaînes de production par exemple dans le secteur automobile agroalimentaire. Il peut également effectuer des opérations de régulation de processus come la métallurgie et la chimie. On le trouve aussi dans le domaine de la construction des bâtiments industriel, tertiaire et aussi pour contrôler la température (Chaud et froid), l’éclairage, les alarmes et la sécurité.

Généralement,l’automate programmable industriel traite trois types d’information:

- Type Tout ou rien (T.O.R.) ou logique: on a une information qui doit égale à 0 ou 1. Les détecteurs et les boutons poussoirs délivrent ce type d’information.

- Type analogique: l’information joue dans une plage des valeurs ou bien un intervalle bien déterminé. Il est caractérisé par sa continuité, cette information est délivrée par un capteur de pression température.

- Type numérique: l’information est sous forme des codes en binaire (1001110). L’ordinateur ou bien un système intelligent qui peuvent délivrer ce type d’information.

La structure d’un Automate programmable industriel

Un automate programmable industriel (PLC) est un outil :

- S’adapter à la partie chirurgicale. Entrées/sorties industrielles, traitement fonctionnel.

- Logique actuelle (séquence et/ou combinaison).

- Coupleur spécialisé, relocalisation.

- S’adapter à l’environnement, la température, l’humidité, les vibrations, le bruit électrique et Électromagnétique.

- Convient aux tâches de conception et de production. Décrire à travers des outils de dialogue

Et implémenter l’application dans un langage simplifié adapté aux tâches de débogage,

• L’outil de dialogue permet l’édition et la modification ponctuelles, le transfert de programme,

Simulation, visualisation dynamique, etc…

• Convient aux tâches d’exploitation en modes normal et dégradé.

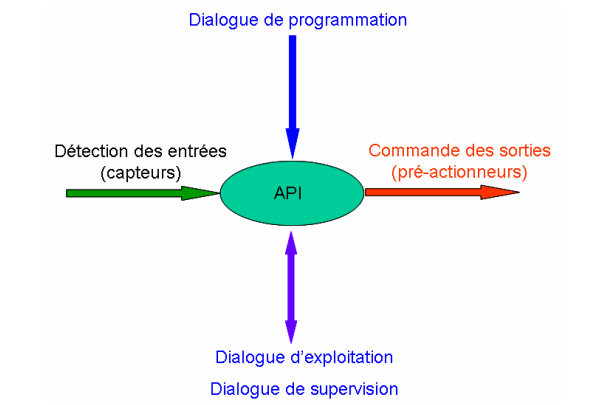

La Structure Fonctionnelle d’un Automate programmable industriel

Les 5 fonctions principales d’un automate programmable sont:

- Détection à partir de capteurs répartis sur la machine,

- Commandes de mouvement des pré-actionneurs et actionneurs,

- Dialogue opérationnel,programmation et de supervision de la production.

Ces fonctions utilisent différents modes de communication selon leur particularité.

• Ou liaison « fil à fil » de modules d’entrées/sorties logiques (discrètes), par exemple,

• Ou liaison « série » ou « parallèle » pour coupleur dédié et module de programmation.

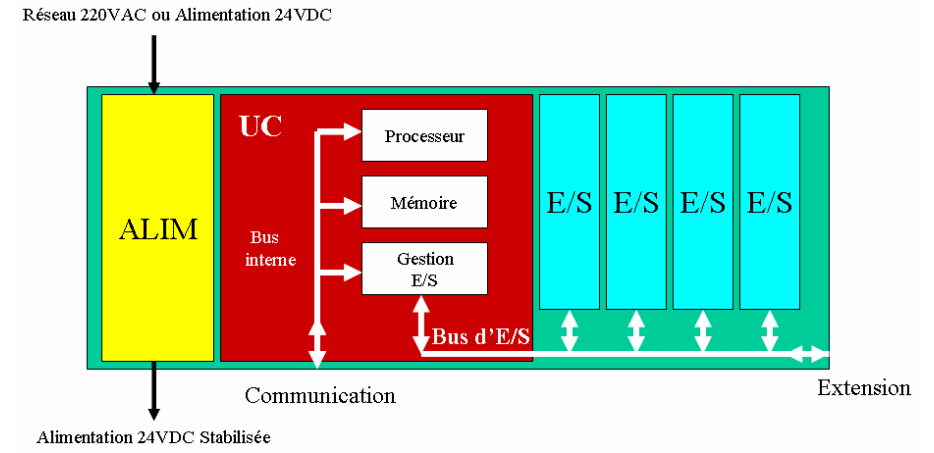

La Structure Matérielle d’un Automate programmable industriel

L’API se présente sous la forme d’un ensemble de blocs fonctionnels, articulés autour d’un canal. Communication : le Bus. Grace à cette organisation modulaire la configuration devient de plus en plus souple. On peut voir que pour un.

Dans un cas d’application différent, pour répondre aux spécifications imposées, il faut que l’automate contienne un certain nombre de composants.

Cette organisation modulaire produit une structure matérielle commune, comprenant :

- Former le châssis de base du châssis métallique de l’automate avec une carte « fond de panier » (Bus + connecteur)

- L’alimentation est chargée de fournir l’énergie nécessaire au fonctionnement normal Automates.

- Une unité centrale ou CPU, comprenant le processeur, les éléments de base de l’automate, et la carte mémoire est indépendante ou intégrée à l’unité centrale et au gestionnaire d’entrées/sorties.

- Coupleur d’E/S TOR ou dédié, selon l’application.

Le rack

Cependant ,ce sont des structures métalliques pouvant contenir de nombreuses cartes électroniques de la même taille, selon l’espacement donné. L’équipement peut se présenter sous les formes suivantes :

• Système fermé compact avec plusieurs E/S définies par le fabricant, généralement réservé aux automates programmables de bas de gamme et peu important.

• Un châssis principal et un (ou plusieurs) châssis d’extension, connectés par bus de l’API ou coupleur d’extensions si le nombre d’entrées / sorties est important.

L’alimentation de l’API

Il fournit l’énergie nécessaire au fonctionnement normal des automates.Les principales tensions utilisées dans le PLC sont +12v et ±5v, qui conviennent au fonctionnement des cartes électroniques internes.

Afin de pouvoir agir directement sur le PO en cas de défaut, certains modules de puissance sont équipés de contacts et de voyants.

Le module d’alimentation dans l’emplacement réservé du châssis principal.

Nous distinguons:

• Module d’alimentation de secours, qui fournit l’énergie nécessaire à partir d’une source d’alimentation 220V.

• Lalimentation continue pour fournir l’énergie nécessaire à partir de l’alimentation Externe (24 ou 48V).

Pour choisir un module d’alimentation de l’API . Il faut voir sa configuration et le bilan énergétique au niveau du coupleur installé.

L’Unité Centrale

L’unité centrale est le cœur de l’automate, elle regroupe tous les équipements nécessaires

La fonction logique interne de l’API :

- Processeur,

- Mémoire,

- Gestionnaire d’entrées/sorties.

Les Coupleurs d’entrées /sorties de l’API

Le coupleur d’entrée/sortie permet d’assurer une fiabilité au niveau de l’échange de l’information entre l’API et la partie partie opérative d’un environnement industriel hautement parasitaire.

Le constructeur propose une large gamme de coupleurs.

Le Bus

Les constructeurs d’API mettent rapidement leurs machines à niveau vers une architecture multi-bus pour améliorer les performances de son système. Nous identifierons divers bus en fonction de leurs différences

Niveau d’utilisation :

• Niveau 0 : C’est le bus du microprocesseur qui correspond à la limite de « bus Interne ».

• Niveau 1 : il est utilisable pour échanger entre les cartes, On les appelle le « bus de fond de panier»

Ou bien « bus d’entrée/sortie ».

Enfin,je vous invite de lire aussi sur notre site:

Le capteur ultrason:principe de fonctionement et technologie

Capteur de niveau : Principe de fonctionement et technologie

Capteur de pression : Principe de fonctionement et technologie

Références : Les automates programmables industriels

Laisser un commentaire